O herói desconhecido do metal de alta qualidade: rotor de desgaseificação de nitreto de silício

O problema da pureza na fundição de metal

Imagine criar um objeto perfeito – uma peça leve de um carro, um componente aeroespacial impecável ou até mesmo uma peça crítica de equipamento médico. Se você começar com um material defeituoso, o produto final estará fadado ao fracasso. Este é o desafio em fundição de metal , especialmente com materiais como alumínio .

O alumínio, o metal milagroso conhecido pela sua relação resistência/peso, apresenta um gree problema metalúrgico: adoua absorver hidrogênio queo fundido. Isso acontece facilmente – devido à umidade do ar, ferramentas molhadas ou até mesmo óxidos superficiais. O hidrogênio é altamente solúvel em alumínio líquido, mas à medida que o metal esfria e solidifica, o hidrogênio é expelido violentamente, formando pequenas bolsas ou vazios chamados porosidade .

Por que a porosidade é o inimigo

A porosidade é o arquiinimigo da qualidade do metal. Estas bolhas microscópicas de gás comprometem gravemente o desempenho do metal:

- Estrutura Enfraquecida: A porosidade reduz o resistência à tração and vida de fadiga da peça fundida, tornando a peça final suscetível a trincas e falhas.

- Vazamento: Para peças projetadas para reter pressão (como blocos de motores ou bombas), a porosidade cria caminhos para vazamentos de fluidos.

- Mau acabamento superficial: Quando a superfície é usinada, esses vazios aparecem como pequenos furos, arruinando a estética e a integridade do produto.

Para criar peças fundidas de alta integridade e sem defeitos, esse hidrogênio dissolvido deve ser removido, um processo conhecido como desgaseificação .

A solução de desgaseificação rotativa

O método mais eficaz e amplamente adotado para purificação de metal fundido em escala industrial é desgaseificação rotativa . Este processo engenhoso funciona com base no princípio simples de troca gasosa e flotação.

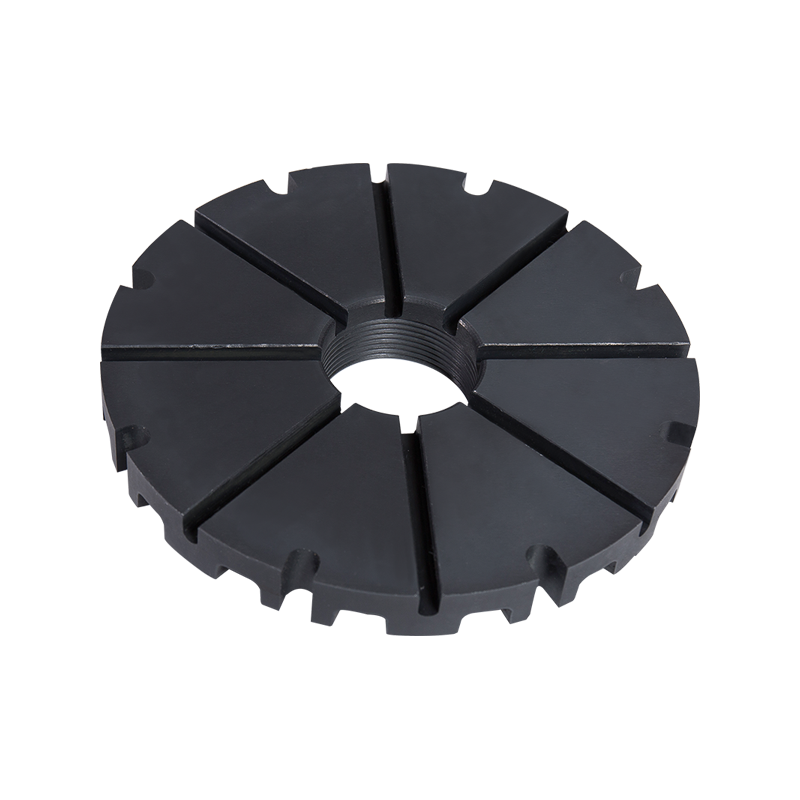

Os principais componentes de um sistema de desgaseificação rotativo são um eixo e um rotor , que é baixado no metal fundido. Um gás inerte, normalmente argônio or nitrogênio , é bombeado pelo eixo e liberado através do rotor.

A função do rotor é dupla:

- Corte o gás: A rotação do rotor quebra violentamente os grandes fluxos de gás inerte em um enorme número de bolhas minúsculas e finamente dispersas .

- Misture o derretimento: A ação giratória faz as bolhas circularem uniformemente por todo o banho fundido.

À medida que estas pequenas bolhas de gás inerte sobem através do alumínio líquido, os átomos de hidrogénio dissolvidos difundem-se para fora do metal fundido e para dentro das bolhas, impulsionados pela diferença na pressão parcial. As bolhas, agora transportando o hidrogênio, bem como impurezas não metálicas (conhecidas como inclusões ou escória) que aderem às suas superfícies, flutuam até o topo do fundido, onde são removidas. Quanto menores e mais numerosas forem as bolhas, maior será a área superficial total para absorção de hidrogênio, levando a um processo de purificação mais rápido e eficiente.

O poder do rotor de desgaseificação de nitreto de silício

É aqui que a estrela da nossa história, o Rotor de desgaseificação de nitreto de silício , intervém. Operando um rotor em alumínio fundido - que pode ter até ( ) ou superior – é um dos trabalhos mais exigentes em uma fundição. O rotor está sujeito a condições extremas:

- Choque Térmico: Mudanças rápidas de temperatura quando entra e sai do fundido.

- Ataque Químico: Exposição a metais fundidos reativos e fluxos.

- Erosão Mecânica: Abrasão constante devido ao fluxo de metal fundido e inclusões não metálicas.

Os primeiros rotores feitos de materiais como grafite frequentemente sofriam desgaste rápido, perdendo rapidamente sua eficácia e contaminando o fundido com partículas de carbono.

Nitreto de silício: uma maravilha material

Nitreto de Silício ( ) é um alto desempenho cerâmica avançada que revolucionou o processo de desgaseificação. As propriedades do seu material tornam-no a combinação perfeita para este ambiente hostil:

- Dureza Excepcional: O nitreto de silício é incrivelmente duro, proporcionando excelente resistência a erosão and abrasão . Isso significa que o rotor mantém sua forma geométrica precisa por mais tempo, garantindo bolhas consistentemente pequenas e altamente eficientes ao longo de sua vida útil.

- Resistência superior ao choque térmico: Ele pode lidar com grandes oscilações de temperatura do processo de fundição sem rachar ou falhar, levando a uma vida útil mais longa e menos tempo de inatividade.

- Inércia Química: Ao contrário da grafite, o nitreto de silício é quimicamente inerte e não reage com o alumínio fundido, evitando a contaminação e mantendo a pureza do fundido.

Usando um Rotor de desgaseificação de nitreto de silício , as fundições podem alcançar uma qualidade muito superior de fundição de alumínio com menor teor de hidrogênio, inclusões reduzidas e, em última análise, um processo de produção mais confiável e econômico. É um componente crítico - uma pequena peça giratória de engenharia avançada - que torna possível a fundição de metal de alto desempenho.

Contate-nos para cotações e preços!

Basta nos informar o que deseja e entraremos em contato com você o mais breve possível!

简体中文

简体中文